비금속 재료의 주요 구성원 인 세라믹 재료는 우수한 기계적 성질 및 전기 화학적 성질, 낮은 열전도도, 작고 균일 한 구조, 내마모성 및 내식성과 같은 매우 매력적인 특성을 많이 가지고 있습니다.

세라믹 재료의 복잡한 환경에서 높은 고유 강성, 높은 비강도 및 화학적 불활성뿐만 아니라 금속 재료의 낮은 밀도, 높은 경도 및 높은 압축 강도는 갑옷 시스템의 적용에서 매우 유망한 것으로 널리 알려져 있습니다 방탄 의류, 차량 및 항공기 및 기타 장비의 방호복에 사용됩니다.

세라믹 소재의 방탄 원리

금속 재료는 소성 변형을 통해 탄두의 에너지를 흡수 할 수 있으며, 취성 재료 인 세라믹 재료는 소성 변형이 거의 없습니다. 그러므로 큰 탄두의 충격에 따라 세라믹 재료는 주로 미세 분쇄 공정을 통해 에너지를 흡수합니다. 크게 초기 충격 단계, 침식 단계 및 변형 및 파손 단계로 나눌 수 있습니다. 갑옷 세라믹 표면은 탄두를 부동화시키고 표면을 작고 단단한 입자로 분쇄합니다. 무딘 발사체가 계속 깊어지면 갑옷 세라믹이 단편의 층을 형성하고 재료 내부의 인장 응력이 세라믹을 파단시키고 나머지 에너지가 뒤판에 흡수됩니다. 세라믹의 에너지 흡수 능력은 세라믹스의 경도와 탄성 계수와 관련이있다. 일반적으로 탄도 품질 계수는 도자기의 탄성 저항을 종합적으로 측정하는 데 사용됩니다.

(식에서, e는 탄성 계수, h는 경도, ρ는 밀도 임)

세라믹스의 탄성률 및 경도가 높을수록 밀도가 낮아지고, 세라믹의 운동 에너지 흡수 능력이 강하고 방풍 성능이 우수하다는 결론을 얻을 수있다.

방탄복 재료의 쌍둥이

요컨대, 세라믹 재료의 높은 경도는 탄두를 부동화 시키거나 파괴 할 수있게하며, 자체의 파괴 과정을 통해 고속 탄두의 에너지를 흡수합니다. 세라믹 재료는 강철 밀도의 절반 이하로 이상적입니다 모바일 갑옷 및 개인 보호 용.

탄화 규소 과 탄화 붕소 세라믹은 방탄복 분야에서 오랫동안 사용되어 왔습니다. 보론 카바이드 세라믹은 1960 년대에 비행기 조종석 좌석에 장착 된 방탄 조끼를 디자인하기 위해 처음 사용되었습니다. 이후, 방탄 세라믹 복합 외장은 세라믹 패널과 복합 재료 백 플레이트로 구성됩니다.

붕소 탄화물은 강한 공유 결합 화합물이며, 공유 결합은 93.9 % 이하이므로 저밀도, 고강도, 고온 안정성 및 우수한 화학적 안정성의 특성을 갖는다. 다이아몬드 또는 입방 질화 붕소보다 제조가 더 쉽고 저렴합니다. 탄화 붕소와 같이 탄화 규소는 강한 공유 결합과 고강도 결합으로 고온에서 탄화 규소 세라믹에 우수한 강도, 경도 및 내마모성을 부여합니다.

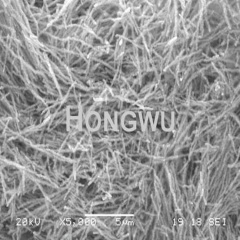

방탄 재료로서 상기 재료를 분말 화하여 블록 화하여 방탄성을 갖는 세라믹 블럭이되고 다른 재료와 일체화하여 완성품으로 할 수있다.

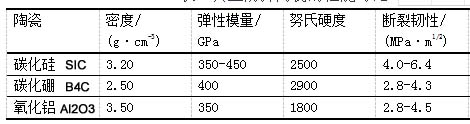

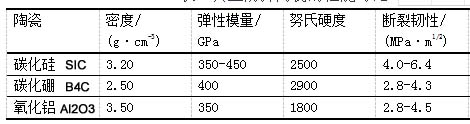

우리는 sic과 boron carbide 세라믹 모두 저밀도임을 발견했습니다. 일반적인 알루미나 세라믹의 밀도는 약 3.5g / cm3이고, sic 및 붕소 카바이드의 밀도는 각각 3.2g / cm3 및 2.5g / cm3이다. 실리콘 카바이드 및 붕소 카바이드 재료는 경량 모바일 갑옷의 추세에서 고유의 이점을 갖는 것을 알 수있다.

탄화 규소 및 탄화 붕소 재료의 탄성 계수는 약 360gpa이며, 탄화수소 세라믹은 중국 탄화 규소 세라믹을 사용하여 360 ~ 380gp의 탄성 계수와 영국과 미국 국가는 동일한 반응을 사용하여 탄화 규소 탄성 계수가 430gpa 이상에 도달 할 수 있음을 알 수 있습니다.이 3 가지 주요 외장 세라믹 재료는 높은 탄성 계수의 특성을 가지고 있음을 알 수 있습니다.

경도면에서 보론 카바이드 & gt; 탄화 규소 & gt; alumina.it는 탄화 규소, 탄화 규소 경도가 텅스텐 카바이드의 2 배, 텅스텐 탄화물의 밀도의 1/5, 강도가 1400에 비해 초경합금 재료 생산의 열쇠 인 텅스텐 카바이드 재료를 언급할만한 가치가있다. ℃가 떨어지지 않도록하십시오.

내마모성면에서, 탄화 붕소 & gt; 탄화 규소 & gt; 중앙 남 대학의 분말 야금 연구소에서 측정 한 자료에 따르면 알루미나 세라믹의 내마모성은 망간강의 266 배, 고 크롬 철의 171.5 배입니다.이 점에서 세라믹 재료의 경도 및 성능 내마모성은 내마모성 스틸 및 스테인레스 스틸보다 훨씬 높습니다.

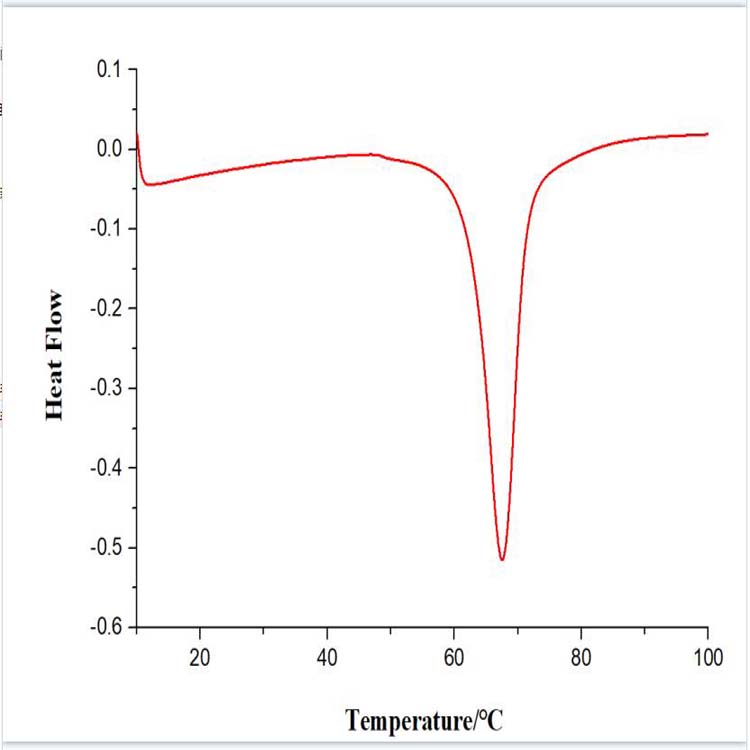

다른 성능, 고온 열 안정성의 붕소 탄화물은 알루미나와 비교하여 독특하며 열팽창 계수는 500 ℃에서 열팽창 계수가 1/2이며 열전도율이 1 배 정도 높고 열적으로 거의 20 배 충격 저항. 그러나 인장 응력으로 인한 세라믹의 파괴를 극복하기 위해 세라믹 패널과 복합 재료 백보드 본딩 세라믹 복합 타겟으로 만들어야한다.이 종류의 복합 타깃 플레이트는 일반적으로 파괴적인 파괴 인성, 낮은 인장 강도, 작은 조각으로 배열 된 세라믹 패널을 복합 재료 백 플레이트와 결합시킴으로써, 전체 세라믹 패널이 파손되는 것을 피할 수 있고, 발사체가 침입 할 때 단 하나의 외장이 분쇄 될 수있다.

경량 및 고효율 갑옷 시스템의 개발과 함께 방탄 도자기의 장점이 점차 커지고 있습니다. 방탄 및 방탄 재의 2 원 스타 인 실리콘 카바이드 및 붕소 카바이드는 여전히 개선의 여지가 충분합니다.

한국의

한국의 English

English français

français Deutsch

Deutsch русский

русский italiano

italiano español

español português

português 日本語

日本語 Türkçe

Türkçe

8620-87226359,8620-87748917

8620-87226359,8620-87748917